L’evoluzione dell’industria: dal 4.0 al 5.0 e l’importanza del Digital Twin *️⃣

contenuto da Neosperience – L’industria sta vivendo una rapida evoluzione tecnologica che sta ridefinendo i processi produttivi e l’efficienza aziendale. Dopo l’avvento dell’Industria 4.0, caratterizzata dall’interconnessione e digitalizzazione dei processi, si sta già parlando di Industria 5.0. Questo nuovo paradigma pone l’accento non solo sull’efficienza e la produttività, ma anche sulla sostenibilità e la centralità dell’elemento umano nell’ecosistema industriale.

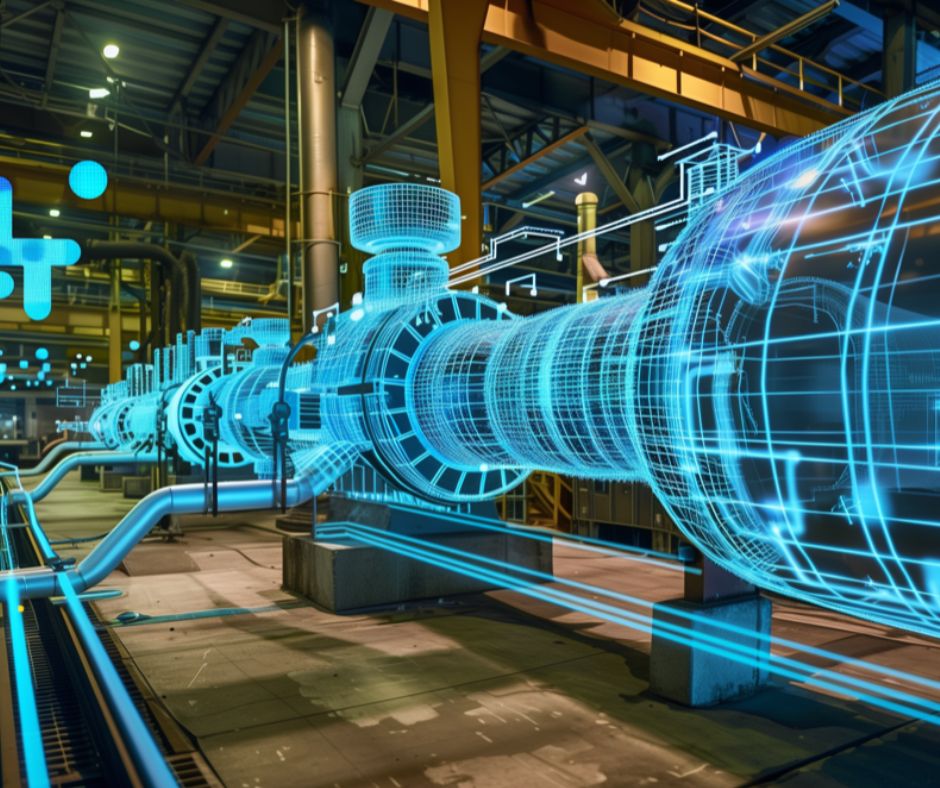

Tra i concetti al centro di questa trasformazione troviamo il “Digital Twin”, o gemello digitale. Si tratta di una rappresentazione virtuale di un processo, prodotto o sistema fisico che permette di monitorare, analizzare e ottimizzare le performance in tempo reale. Il Digital Twin integra dati provenienti da diverse fonti, creando un modello dinamico che rispecchia fedelmente la realtà operativa.

L’ottimizzazione dei processi, resa possibile da queste tecnologie avanzate, va oltre la semplice automazione. Grazie all’intelligenza artificiale e al machine learning, le aziende possono ora prevedere potenziali problemi, simulare scenari futuri e prendere decisioni informate basate su dati concreti. Questo approccio predittivo e proattivo permette di ridurre i tempi di inattività, migliorare la qualità del prodotto e aumentare l’efficienza complessiva.

In questo contesto di innovazione, Neosperience, PMI innovativa italiana quotata su Euronext Growth Milan, ha lanciato nel corso del 2024 la soluzione Neosperience Pulse. Questa soluzione all’avanguardia sfrutta la potenza del Digital Twin integrato con l’IA generativa per rivoluzionare il processo produttivo.

Neosperience Pulse offre alle aziende, dal settore manifatturiero ai servizi finanziari, una visione senza precedenti dei propri processi. La piattaforma crea un Digital Twin del processo produttivo, integrando dati da vari sistemi informativi aziendali come ERP, PLM e MES. Questo permette un monitoraggio granulare e l’identificazione immediata di eventuali deviazioni dal piano.

Grazie all’IA predittiva, Neosperience Pulse non solo analizza i dati storici per identificare inefficienze e colli di bottiglia, ma è anche in grado di prevedere le prestazioni future e anticipare potenziali anomalie. Questo approccio consente alle aziende di intervenire proattivamente, ottimizzando i tempi di produzione e migliorando il livello di servizio al cliente.

La soluzione di Neosperience si basa su una solida ricerca scientifica, come dimostrato dal paper “Implementation and integration of a Digital Twin for production planning in manufacturing”, che ha vinto il Best Paper Award alla conferenza I3M nel settembre 2023.

Con Neosperience Pulse, le aziende manifatturiere possono fare un significativo passo avanti verso l’Industria 5.0, migliorando non solo l’efficienza e la competitività, ma anche la sostenibilità dei propri processi. Questa innovazione rappresenta un esempio concreto di come l’intelligenza artificiale e il Digital Twin possano trasformare il panorama industriale, aprendo nuove opportunità per le aziende che abbracceranno queste tecnologie all’avanguardia.

È indubbio quindi che il processo trasformativo delle aziende produttive e manifatturiere è di fatto tutto in divenire: saranno centrali i prossimi anni, che determineranno in modo chiaro se le PMI italiane saranno state in grado – e in che misura – di cogliere le opportunità di un processo di digitalizzazione quanto mai necessario per garantire qualità e competitività a livello nazionale e internazionale.